谘詢電話

ENGLISH0755-88840386軟水內冷電阻管瞬時加熱型 全自動薄膜包裝機的試製與應用

發布時間:2020-07-20 15:52:32 |來源:網絡轉載

在奇成標睨後處建生產線中、應肝歟水內冷電阻管瞬時加択型全白功薄膜包裝機包裝膠塊.可使薄膜熱合簇的寬度達3〜5tnn,熱合頂量的合格率大於99.5%.該機自動化程度高,操作簡便;與國外進口樣機相比,所用各電如的總功率妝為樣機的4324%,毎噸膠的愁合能耗為後者的40%,而運行功率約為1/3=該機不適用於對異形肢塊或外形尺寸趙過設宅伎膠塊的包裝。

我廠順丁橡膠壓塊成型後的薄膜包裝機,原采用電阻絲通過瞬時加熱以熔化薄膜而達到熱合封包的目的,但由於電阻絲的熱容量很小、容易受環境溫度的影響,因而熱合質量相當差,以致膠塊冷流變形時粘到外麵的包裝紙袋上。此外.因熱合時無薄膜自動引導機構,而要人為的牽拉.這既増加了勞動強度,又容易造成壓手,燙手的操為霎L荒:作事故.鑒於此,我們試製了這台軟水內冷電阻i管瞬時加熱型全自動薄膜包裝機(以下簡稱包裝機R

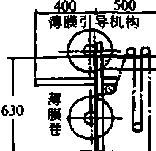

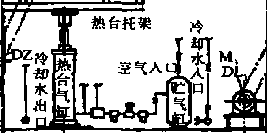

I基本構造包裝機的基本構造如圖1所示。其主要機構的功能見表1.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

機構名稱 |

府起作用 |

|

導向運輸機 |

運輸並儲存膠垸.同時使肢塊轉過90,成■縱向 |

|

供給運輸機 |

運輸並儲存膠塊,為熱台工序準確提供膠塊 |

|

封包運輸機 |

運輸並存故膠塊,協助完成熱合和切割工序 |

|

膠塊導向機構 |

修正膠塊運行方向.使之沿中心線運行 |

|

韓膜引導機構 |

引導薄膜至齒合所需的位置 |

|

薄膜熱合機構 |

進行薄膜熱合,完成膠塊封包的工序 |

|

薄膜切割帆恰 |

進行薄膜切割,完成兩膠塊分開的工序 |

|

氣水管路係統 |

提供空氣供氣紅動作,供水控製電熱管溫度 |

|

配電櫃 |

提供電源,調節電氣參數.控製熱合溫度 |

|

程序控製器 |

控製動作程序.實現包裝自動化 |

|

表I包裝機的主珈構功能 |

|

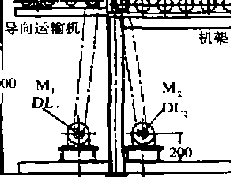

導向運輸機供給運輸機封包運輸機 |

|

MM齢5 |

|

圖2薄膜包裝流程示意圖 |

2包裝機技術特性和原理

供給運輸機自動停下,由人工搬出該膠塊後再正常工作,熱合溫度的調節可以利用電阻管所加電壓、電流大小及冷卻水谈球吧app官方网站地址變化來實現。熱合所需的薄膜分別由安裝在運輸麵上下的兩卷薄膜來提供.

21主要技術特性(見表2)

表2包裝機的主要技術特性

|

項 目 |

技*參數 |

|

膠塊尺寸(mm) |

720x360x140 |

|

膠塊質量(kg1 |

25+0.25 |

|

生產能打(塊/h> |

2CW |

|

運輸速度tm/s) |

導向運輸機0.3,供給(封包1運輸機04• |

|

包裝材料 |

聚乙烯薄膜:厚0-045mm.寬700mm |

|

熱合史 |

電阻管4>6mm,4根.功率為8kVv1 |

|

切割頭 |

電阻絲42mm,1根,功率為0.027kW |

|

空氣壓力(MPa) |

0^5±0-1 |

|

冷卻水(軟水» |

壓力不小於0.35MPa、溫度小於40t |

|

滅導向動輸機 |

XWD0-8-2-1/11型、功率為08kW |

|

速供給運輸機 |

XWD0.4-2-1/17功率為04kW |

|

機封包運輸機 |

XWD0.4—上一1F29型,功率為0.4kW |

|

驅動及熱合總功率(kW, |

8皿7+1-6=9.627 |

|

主機外形尺寸(mm) |

4050x940x2000 |

2.2工作原理

本機工作程序見圖2(參考圖1),成型膠塊通過轉向輪的作用,將膠塊由橫向運行轉為縱向運行,再經膠塊導向機構修正至所需方向;當膠塊(乙)前行至開關琰接通時,封包運輸機啟動運行,這時位於熱合處已封包好的膠塊(甲)牽引薄膜前行,後麵的膠塊(乙)進入兩層薄膜之間繼續運行至熱合位置接通開關瓦.封包運輸機自動停止-氣缸充氣帶動熱合頭進程,電阻管通電進行熱合。與此同時,切割頭進程,電阻絲通電完成薄膜切割工序後回程”接著電阻管通水冷卻並回程,熱合循環即告完成,這時供給運輸機運送新的膠塊進行下次熱合循環.當膠塊正在進行薄膜熱合時、新來的膠塊〈丙)接通開關K2就停下來儲存在供給運輸機上備用,同時導向運輸機停止運行,待熱合完成時兩機重新啟動。當膠塊高度超過設定值時.

3包裝機的獨特設計

熱合機枸(1)采用1Crl8Ni9Ti的鋼管06mm作為熔化薄膜的電熱管,熱合時管內存有水,從而解決了環境溫度變化對熱合質量造成影響的問題。

(2) 電熱管與框架之間襯上耐熱絕緣的膠木板和矽膠條、兩端塞上聚四氟乙烯墊,防止短路現象發生。

(3) 熱合托架上安裝有彈性的中空矽膠條,電熱管正好對中壓在其上麵,這樣兩者就形成均勻的接觸麵,從而得到寬度達3~5mm的完好熱合縫。

(4) 熱合機構的4根導向柱上分別裝有可調節的鎖緊螺母,利用它可使每根電熱管與熱合托架均勻壓緊,以便得到寬度均勻的熱合縫"

驅動機構(D38OV交流電的減速機連續運轉,用24V直流電控製電磁離合器的動作來實現運輸機的運行與停止,這為程序控製器的應用提供了基本的條件.

(2) 電磁離合器選用彈性圈摩擦式離合器.並釆用懸臂式聯軸器的安裝方式,外側加裝滾動軸承支撐,這樣既減少了維護,又方便了檢修。

(3) 為提高效率、選用小功率的電機。本機所用各電機的總功率僅為國外進口樣機的4324%,試用證明所選電機已夠正常使用,

封色運輸機(1)該運輸機用兩條皮帶運輸膠塊,為使兩者速度一致,此皮帶內圈設計成邊長為5mm的等邊三角形的溝槽形式-它是采用在標準的帆布膠帶上再硫化橡膠而製成的-

(2)皮帶輪做成與皮:帶內圈相對應的溝槽,這樣增加了皮帶與輪子的接觸麵,保證兩條皮帶運行速度基本一致,從而防止膠塊歪斜,達到準確定位的目的,

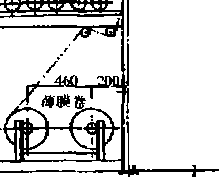

薄膜供給係統(1)本機釆用了彈簧壓縮式支承托來支承薄膜卷,該彈贅壓縮量為20mm.當兩個支承托相對安裝在架子上時,可以安裝內筒長度誤差為±20mm的薄膜卷、因此適應性廣,安裝方便。

氣水管路係銃,(1)本機配有性能優良的氣動元件,保證氣水管路係統正常運行,如選用裝有尼龍密封圈的金屬活塞型氣缸,它運行平穩,不易損壞,使用壽命長,維護方便。

- 該係統所用閥件均釆用24V直流電控製、這便於程序控製器的應用•

- 采用軟水作電熱管的冷卻水,這樣可有效地防止水垢堵管,至少可使用半年以上.過去曾用總硬度為llOmg/L的工業水作冷卻水,電熱管不到一個月就被堵塞。

- 電熱管的冷卻水直接排入無壓力的地洶,以便能快速冷卻電熱管、控製好薄膜熱合的溫度。

程序握製器的應用本機的機電動作由程序控製器進行控製,其動作靈敏、準確、安全、可靠,使用性能良好。它的動作程序可根據需要變更,這比釆用小型繼電控製器的進口樣機要優越得多。現已改用微處理機控製橡膠成型包裝自動生產線,因此該機已納入新的控製方案中.

4包裝機的試用情況

包裝機的使用效果本機經多年試用,證明其結構合理,性能良好,具有以下優越性:

- 薄膜熱合的質量很好,正常使用時、幾乎可以達到完全合格,有效地提高了包裝合格率(見表3).

- 機械化、自動化程度高,操作方便,節省人力,減輕了勞動強度,提髙了勞動生產率(見表3).

- 由於本機有周全而可靠的調節手段:冷卻水量、熱合時的電壓與電流、熱合麵壓緊程度、熱合時間等、因此無論環境溫度如何變化,它均能適

顎:3新、舊謎嗇的比較

|

項 目 |

新設備 |

舊設備 |

備注 |

|

|

設備寬度(mm)檢修周期<月) |

800 6 |

1100 |

新設備用歎水可確保此周期,舊設畚因電阻絲常壞而短 |

|

|

操作情況 |

人數(個) 牽拉薄膜更換薄膜壓手燙手 事故〈次) |

1 偶然不停車 0 |

2經常停車 2 |

這與產量和勞動強度有關這裏指新設備運轉以來的總 數 |

|

熱 台質量 |

熱詞寬(mm) 小袋試驗 台格率(%j |

3〜S 不漏水 A99.5 |

1-2 漏水 <90 |

舊設備不能形成均勻的熱合篷 小袋尺寸300mmx25。mm,一次熱合縫 如以新設備的熱合襲直量檢査舊設備的熱合縫,則後者無一條熱台縫合梧 |

應.且操作簡單而安全。

- 本機性能穩定,運行可靠,正常使用和維護時可以長周期運行,至少可達半年以上,因而維修的工作量很小.

- 若與進口樣機相比,可以節約數目可觀的電能(見表4)。本機每噸膠的熱合能耗僅為進口樣機的40%,而運行功率約為1/3.熱合能耗的降低主要是釆用了較小量的冷卻水、冷卻水溫度較高,並應用了不同材質的電熱管,其他條件基本相似.

表4新設備與進口樣機耗電最的比較

|

|

項 目 |

新設備 |

進口樣機 |

■畜注 |

|

熱 |

電壓(V) |

明 |

75 |

平均值 |

|

言 |

電流(A1 |

200 |

320 |

平均值 |

|

參 |

時間<s) |

4 |

4 |

|

|

數 |

水壓(MPa) |

02 |

03 |

實測值 |

|

熱 |

每塊膠(kJ) |

32 |

96 |

樣機30kg/塊,本 |

|

台 能 |

毎噸膠(MJ) |

12B |

3-20 |

r25kg/(塊 |

|

耗 |

比值<%) |

40 |

!00 |

按每噸膠進行計算 |

|

所 |

宓動(kW) |

1弟 |

3-7 |

|

|

用 |

熱合(kW) |

8 |

24 |

功率大小與冷卻水 |

|

功 隼 |

比值4%) |

35 |

100 |

量密切相關 |

本機經過試用,發現它也存在不足之處1)由於機械結構複雜、因此設計、製造,安裝和調試的工作量較大.(2)由於自動化程度高,電路比較複雜,要求操作者及維修人員必須具備一定的業務水平.

存在問題及解決辦法由於各種原因、本機對異形膠塊或超過設定值的膠塊不適用,這些特殊膠塊要經過人工整形之後才能使用。針對這個問題,可以在導向運輸機上設置一套膠塊整形機構,將異型膠塊變成標準形狀的膠塊,這樣該機就能適應經過壓塊成型的各種膠塊了,

5結論

本機是按照國內現有材料並結合本廠製造和安裝水平而設計的,生產能力尚未達到理想的水平.如按完全合理的機電動作順序進行修改,則每小時可包裝300塊橡膠,合7,5t,這相當於兩條生產線的能力。偶如年運行時間為7000h,則年處理能力為5萬t,這說明該機尚有極大的餘力可供應用.其次,本機在諸多方麵的設計比進口樣機要合理.先進。當然,最重要的是本機熱合質量相當好,因此它可以直接應用於其他廠的膠塊包裝,也可略加修改而推廣應用來包裝其他的塊狀物料"目前,我們正進一步研究並改善它的性能,以便得到更為理想的效果.

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:可編程序控製器在煙草包裝機上的應用

- 下一篇:水泥包裝機稱重定量控製機構電子化探索