谘詢電話

ENGLISH0755-88840386高效電腦自動包裝機的 開發與應用

發布時間:2020-07-21 14:30:12 |來源:網絡轉載

一、 前言

1987年以前,我國純堿包裝處於落後的手工操作,稱量不準確、作業條件差、勞動強度大。自1984年起,天津和青島堿廠先後從西德進口“3NWEDSO”型(三秤)純堿包裝機(即小袋包裝機,以下簡稱包裝機),並於1987年在天津堿廠首先投入使用,至此,我國純堿生產開始采用自動定量包裝機。1987年我公司堿廣的氨堿係統為涼堿改造工程配套,也相繼從西德引進“VELOX型(二秤)包裝機。1986年在化工部的主持下,由無錫化機廠和南京第一化工儀表廠等單位聯合,以天津堿廠逬口的包裝機為樣機,開始設計生產“3TW”型(三秤)包裝機,作為新建三大堿廠的配套設備。90年代初,無錫縣包裝機廠在借鑒國內外同類設備的基礎上,又自行設計和研製”BFT—3B”型(二秤)包裝機。

二、 包裝機的選型和開發

縱觀國內外各種型式的包裝機,其結構和原理基本是一樣的,包裝係統由主機、輔機、封口、電控等部份組成。為了提高包裝線工作效力、滿足生產需要,一般在一條包裝線上安裝多秤條統,即二秤或三秤。從實際生產疏力看以秤優於三秤,雙秤的實際能力達到600包/h.Hij三秤的實際能力不足800包/L另外三秤的結構不合理,其落料鬥上端開口大,加大了落料距離,落料時間相應加長,影響包裝機的能力為了彌補這一缺陷,在落料鬥與秤鬥之間又増設一個中間倉,中間倉的底閥與秤鬥的底閥受物料衝擊的作用是不一樣的。秤鬥內的料是雙螺旋逐步加入的,衝擊作用較緩.而中間倉的料是瞬間從秤鬥中落下來的.這樣的衝擊作用顯然要激烈得多。那麽,中間倉的底閥要長期頻繁的受集中力量的衝擊,其密封的可靠性就難於保證,其結果必然要影響整機為稱量精度並増加包裝口的粉塵。而且,就能耗、土建投資、設備投資的節餘與生產能力的増加相比較結果還是二秤的型式優於三秤。

引進國外包裝機的幾家純賊廠在投產之前,都投入了大量的人力和物力,經曆了較長時間的反複調試和改造過程.還都不盡理想。某些功能和裝置不適合純堿包裝的需要.操作維修不易掌握,況且價格昂貴,零配件難以保證屁年仍需花費大量的外匯。即便是國內自行開發的“3TW”型包裝機的電氣元器件大部份仍然依靠進口。而我們選型的原則是在確保精度,滿足設計能力的基礎上,力求整機結構簡單,穩定可靠,造價低,而且國產化也是至關重要的。為此,我們與江蘇省無錫縣包裝機廠共同合作研製開發了“BFT—3B”型國產高效自動定量純堿包裝機。

包裝機的工作速度取決於以下幾個因素:整料速度、進料事式、電子秤的機械反應速度和也子數據處理函度等方麵。一般來說目前水平的電子秤傳感器的反應能力已經足夠快-,而對於包裝機稱量來說,主要是解決動態衝擊的不確定性,而這主要是給料速度問題。經大量實驗數據可總結以下的經驗公式;

平均動態測量誤差△="(給料速度V)〃20式中:△單位為kg;V單位為kg/s。根據這個公式推算,如果為了保證動態測重誤差左Vle(e=0.05kg),那麽最後的小給料速度VbVlkg/s

一般設計的給料速度分二段,即大給料與小給料,為了保證小給料最後測重的正確,小給料時間tN3s,作為40kg包裝的大給料速度為多少合適呢?我們不妨分析下麵的總計量時間周期公式:

總周期T=大給料時間Ta+小給料時間

其中:Ta=(40—3Vb—Aa)/Va,VVb=l

.'.Ta=(40—3—Aa)/Va=(37-Va2/20)/Va

Tb=(△a+3)/Vi,

=Va2/20+3

所以:T=Ta+T»

=(37-Va720)/Va+Va2/20+3=37/Va-Va/20+Va2/20+3

選取Va(優化)=7kg/s時,T=10.38秒。且最小,加上稱筒去皮重,排料時間,平均每一秤時間為11秒(指單秤),每小時能力最多為327次。這樣的計算結果表明,提高進料速度較難提高包裝機速度,必須開辟新的設計思路o

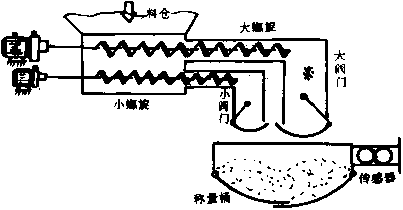

無錫縣包裝機廠研製的“BFT—3B”型包裝機是根據國內外同類機的設計特點'大螺旋進給料到粗給料值時,電腦控製停止大螺旋工作.並同時關閉大閥門;小螺旋繼續工作到細給料值時,停止小螺旋工作,同時關閉小閥門。在這樣的運行中,大螺旋的工作時間大概隻占周期的一半左右,其餘時間處於等待狀態。為了充分利用這段等待時間,我們大膽革新,創造一種預加料法,即在二次給料的基礎上再增加一次給料。圖1所示為這一方法的實現原理.其工作過程改為:大螺旋工作到粗給料值時.隻關閉大閥門,而大螺旋繼續工作一段時間.這段時間的出料儲存在大閥門的上麵,見圖示中帶“※”的容積鬥內,而不落到稱量筒內,等下一包工作時,打開太閥門,這部份料即一下子落入稱景筒內。這部份數:量的多少取決於大螺旋繼續運轉的時間,由電腦定時設定。可以人工設置促據實際情況可多可少。這樣的設計機械上隻要増設一個存預加料的存料倉。電腦裏隻占用了一個定時器,設置一個定時程序,非常簡單方便。上述設計充分利用了給料控製器的空間和時間,使進料過程中的每一秒鍾都得到發揮尚屬首創。經實踐考核大大提高了稱量速.度。另外.還有一個潛在的優點:大螺旋如果速度合適運行時間可以占一個包裝運行周期,一包包之間恰到好處,達到連續運轉,那麽電機就不用頻繁開停,帶來的好處就會更多。

圖1

“BFT—3B"型包裝機的計量稱重是以微機控製,采用80年代最新計算機芯片:INTEL公司的MCS8031單片機,並引用了國際上推廣的STD標準總線結構.所有輸入輸岀均采用

了光電隔離和無觸點電子開關.符合先進性和使用的可靠性,並具有稱重顯示、產量統計、超差報警、自診斷、自恢複、自動退皮、斷電保護及顯示故障原因等功能。為保證計量精度和調整包裝速度,設計了預加料量0〜40kg無級可調,大大提高T整機的性能。

“BFT—3B”型包裝機的稱量精度和包裝速度二者之間的配合達到最佳水平,所有元器件國內配套,實現了國產化,造價僅為進口機的五分之一,是國產同類機的二分之一。達到了我們選擇理想機型並共同合作開發的預期目的。

三、BFT—3B型包裝機簡介

包裝能力:700—750包/h

稱量精度:單袋為±0.4%;10袋平均為工0.2%

稱量範圍:20〜50kg/包

使用環境:溫度。〜40C;空氣相對濕度W90%

電源:電壓380V±10%;頻率50Hz:功率13.35kW;

氣 源:幹燥、潔淨、壓力平穩的壓縮空

氣.P=0.4〜0.6MPa;耗氣量0.6m7min:除塵耗氣量3600m7h

重量:3000kg

止工作或檢修時全閉。

- 雙螺旋給料器:每個電子秤配一組雙蝶旋給料器,它包括大、小螺旋運輸機及其下料控製閥門.且大閥門的上麵設有一個預加料的有料倉。根據不同的物料可調節粗、細給料比.以

(4) 秤體:每個電子秤的秤體由一個鬥框、一個傳感器、一個秤筒組成。傳感器直接感受物料的重量並轉換成相應的電信號送到電腦係統內。秤筒底部有雙門翻板閥。

(5) 包裝口:是物料進入空袋的咽喉,裝有前後一對防塵式的袋夾和由氣缸控製的傳遞套袋操作信息的限位開關。套袋口做成夾套式,起到抽氣吸塵作用。

以上各部份凡是接觸物料的部件均采用不鏽鋼材料製成。

(6) 皮帶輸送機:輸送機仿造我公司從西德進口的“VEL0X"機型的結構,它具有調速和適應不同額定袋重的升降機構,同時采用塗膠轉鼓的傳動裝置,以及表麵光滑、抗噪音、無接縫的薄型膠帶,皮帶機的兩側有光滑的擋袋板。

(7) 封口部件:包括卷邊機和縫包機。縫包機采用國產GK35—2型,並輔以人工卷邊支架。縫包機的工作速度與輸送機的速度同步。

(8) 電控設備:包括現場操作箱和微機控製櫃。後者安裝在環境清潔的控製室內,櫃內集電腦與動力驅動部件於一體。

還有,除塵裝置:純堿包裝時粉塵飛揚,為保持良好的工作環境,保障包裝機能正常連續地工作,必須配置除塵裝置。它由濾塵器、排風機、熱風機等組成。

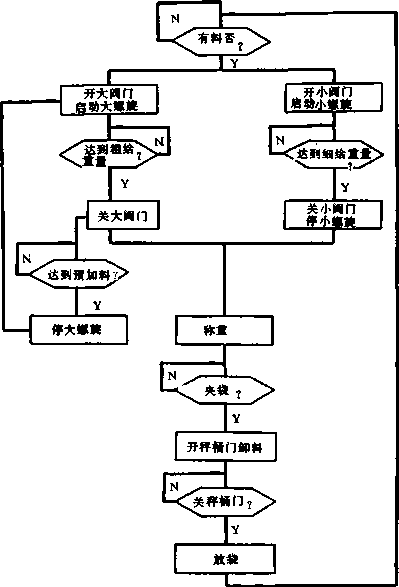

3-控製係統流程(見圖3)

4.工作程序

當物料進入料倉,料位計給微機傳送訊號,微機就發出運行指令,將大、小進料閥門打開,大、小螺旋同時工作分別向秤筒內喂料。當達到粗給料設定值時,自動關閉大閥門,大、小螺旋繼續加料,隻不過大螺旋的出料儲存在預加料鬥內,小螺旋仍向秤筒內喂料。當達到細給料多定值時,微機發出關小閥門、停止小螺耍的角令,定量稱重結束。微機將顯示秤區內物如的實際重量,並發岀允許卸料的指令,£時人工即可向包裝口上套包裝袋,同時觸動相應開關,秤筒門自動打開,物料排岀。當秤筒門關上,微機自動放袋落到輸送帶上,經卷邊縫包,包裝過程完成。與此同時,微機判斷各種條件符合又發出再次運行指令。當打開大閥門時,提前預加的物料將一下子進入秤筒內,再次稱重又重複進行。

圖3

四、BFT—3B型包裝機的使用情況

由於我公司聯堿30萬噸重灰改造工程正處在土建施工階段,因此,無錫縣包裝機廠研製的第一台“BFT—3B”型包裝機隻能在敏堿係統爐燒車間涼堿工段的“大改小”包裝線上進行輕質純堿包裝的負荷試車。並且於1993年7月20日至7月23日組織有關專家進行測試在定,其查定結要如下。

1.稱量精度測試

(1)電子秤電腦顯示檢測

表1 按淨重考核

|

7月2()日檢測 |

最大值 (kg) |

最小值 (kg) |

極差 (kg) |

平均淨重 (kg) |

總平均淨重 (kg) |

精度誤差

|

|

|

|

|||||||

|

第一組 |

L秤 |

39.99 |

39.95 |

0.04 |

39.97 |

39.99 |

—10 |

|

(連續10包) |

2“秤 |

40.04 |

39.97 |

0.07 |

40.()1 |

||

|

第二組 |

1”秤 |

40.02 |

39.97 |

0.05 |

39.99 |

39.985 |

-15 |

|

(連續10包) |

2,秤 |

40.01 |

39.95 |

0.06 |

39.98 |

||

|

第三組 |

1”秤 |

39.99 |

39.92 |

0.07 |

39.963 |

39.993 |

-7 |

|

(連續2Q包) |

2“秤 |

40.06 |

39.96 |

0.1() |

4().()23 |

(2) 單包重量查定(注:皮重為0.2kg)

經現場隨機抽查113包.單包重量最低為39.4kg(毛重),最高為40.50kg(毛重),單包重量合格率為96%。全數平均單包為40.17kg,合格率為100%。縫包機運行良好,縫口針跡均勻,無跳針跳線的現象,縫口質量合格率為100%.

(3) 連續10包重量查定

現場共抽查八組,均在合格範圍之內,詳見表2。

表2連壌1Q包童量查定

|

|

io匂總毛套: (kg)、 |

平均每袋毛重 (蜘) |

平均每袋精度誤差 |

評定 |

|

|

|

第一組 |

401.4 |

40.14 |

—60 |

合格 |

|

7月20日 |

第二組 |

401.8 . |

4().18 |

-2() |

合格 |

|

第二組 |

401.9 |

40.19 |

-10 |

合格 |

|

|

|

第四組 |

401.2 |

40.12 |

-80 |

合格 |

|

7月21日 |

第一組 |

402.2 |

4().22 |

+20 |

合格 |

|

第二組 |

401.4 |

4().14 |

—60 |

合格 |

|

|

7月22日 |

第一組 |

401.6 |

4().16 |

—40 |

合格 |

|

7月23日 |

第一組 |

401.6' |

40. |

—40 |

合格 |

2-包裝速度測試

(1) 單包稱量速度測試(扣除人工套袋時間)

經現場測試平均單包落包速度為3.659秒,折合能力為983包/h。 、

(2) 連續包裝速度查定

配合縫包的包裝速度達700—750包/h。7月21日該機1"秤巧遇被硬堿塊堵塞.包裝機處於單秤(2"秤)作業,經當時現場實測其単秤速度為7包/min,即單秤工作能力達420包/h,超過原設計單秤350〜400包/h的能力。事實證明該機獨特的預加料設計發揮了明顯的作用。

距包裝口lm處測得空氣中的平均含塵戢為4.91mg/m3;設備噪音為76dB。均符合國家環保規定的標準。

五、BFT—3B型包裝機與同類機的對比及其優點

1.包裝機的比較

2-“BFT—3B”型包裝機的主要優點 無錫縣包裝機廠是化工部定點生產自動定量包裝機的骨幹企業,它擁有雄厚的技術力量,先進的生產、檢測設備,完整的質量保證體係和先進的管理手段。生產的“BFT—3B”型包裝機不但適用於顆粒狀物料,如PVC樹脂、聚苯乙烯粒子、ABS塑料粒子的稱重包裝,而且該機用在濕度大、比重輕、流動性差的KC1粉狀物料,在海拔三千多米,年溫差四十多度的青海鉀肥廠已經無故障運行三年多,經受了嚴酷的考驗.最近又與我公司合作成功地使用於輕質純堿的包裝,效果非常理想。其主要優點是: (1)該機主要由機械部份、氣動控製係統和電腦控製櫃等組成。機械部份為模塊化結構,主要有雙螺旋給料機構、氣動控製切斷閥機構、電子測重式電子秤部件及下料夾袋器等。其中雙螺旋機構在顆粒狀包裝機上可省略,而直接靠自重式給料來完成。其它部件則通用,提高了該機對不同物料的適用麵。電腦控製櫃由電腦部件及動力驅動盤組成。電腦部件除完成稱重顯示、重量設定、數據運算之外還完成各種輸入.輸岀控製功能,內部設置靈活,集成度高叮維護性好。氣動控製係統靈活可靠且較簡也直觀,標準化程度較高。 (2) 該機獨創預加料的設計.不僅提高「稱重速度,而且為保證精度提供了必要條件。該頊加料設計由硬件及軟件共同來完成。硬件結構是提供預加料的存料倉及控製閥門。使預加料能在每次進料的開始就瞬間投料達定堂的80%左右。軟件主要控製螺旋給料器的工作分成二個階段,第一階段為正常給料鬥喂料.第二階段為下一包準備設定的預加料量。由於這一獨特的設計可使同類包裝機的速度提高近二成,實現雙秤代替三秤的能力。 (3) 在傳感器的選用和設計上,改懸浮式安裝為固定式安裝,改雙(3)傳感器為單傳感器結構。安裝簡單無須調整,不存在多個傳感器結構時相互之間不平衡的問題。由於選用的國產傳感器精度高、漂移小、無滯後、抗偏載、抗彎炬.四角誤差小、耐衝擊因此能確保動態稱頁的舊。

本文源於網絡轉載,如有侵權,請聯係刪除 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- 上一篇:包裝機組彈性環聯接件的國產化

- 下一篇:蜜丸包裝機工藝流程設計