谘詢電話

ENGLISH0755-88840386日產12噸樹脂冷卻包裝機研製

發布時間:2020-07-24 09:44:39 |來源:網絡轉載

對鬆香樹脂捨卻包裝進行機型與結構的探索,並摸索了在170~280€脂液溫度時的主娶操作套數及其相互影響的規律.試臉證明,釆用帶式水噴淋冷卻方式,脂液溫度在260〜270C,傳熱溫差為90〜100C時,總傳熱係敷K值達到200~300W/ms•K,能連續穩定生產出IQXIOmm,片厚為1.5〜2.0mm的脂片,與現有的世式冷卻方式相比,大大提高了勞動生產率,改善了操作環境.填補了國內鬆香樹脂冷卻包裝設備的空白.

鬆香樹脂是油漆、油墨、橡膠、食品等工業的重要原料,我國鬆香樹脂年消耗量近萬噸.生產鬆香樹脂的最終溫度高達260-280C,高溫脂液經過冷卻、粉碎,然後包裝出廠。目前我國多數廠家把高溫脂液放入敞口冷卻盤,盤底夾套內通冷卻水進行冷卻。這種冷卻方法占地麵積很大,如年產3000t鬆香樹脂車間需要冷卻盤麵積90m%冷卻盤冷卻效率低,時間長(一般需要4〜5h),用水量大;高溫脂液傾入敞口冷卻盤時,車間充滿有害煙氣和高溫熱氣,樹脂粉碎、包裝時又產生大量粉塵,因此勞動環境惡劣,人工粉碎、稱量包裝,耗用勞動力多,勞動強度大.年產3000〜6000t樹脂車間需要冷卻包裝工人36〜如人(每班11〜13人)。

美國、日本、葡萄牙的鬆香樹脂廠采用帶式冷卻包裝機⑴,日本還釆用轉鼓式冷卻包裝機生產②,省時省力效率高,勞動條件好,產品為小片狀或規則的小塊狀,質量好,適合用戶要求.

目前我國鬆香樹脂年生產能力已達1萬多噸,國內市場巳超飽和,形成了產品滯銷、工廠開工不足甚至完全停產的局麵.因此出口外銷是鬆香樹脂產品的一條重要出路,我國是鬆香出口大國,増加鬆香深加工產品出口比例,有利於鬆香深加工工業的發展,同時可以増加創匯收入。但國際市場上商品樹脂通常要求為一定規格的小片狀或小塊狀,釆用國內現有的冷卻包裝方法隻能生產無定形塊狀產品,規格不符合出口要求.鑒上述種種原因.我國樹脂工業迫切需要研製一種新的冷卻包裝設備,既能滿足出口要求,同時又能提高勞動生產率和產品等級,降低消耗和生產成本,改善勞動條件。

為了提供我國鬆香樹脂片狀冷卻成型的技術及裝備,使產品符合出口要求,增加創匯收入,促進我國鬆香樹脂的生產,對其他樹脂(如菇烯樹脂、酚醪樹脂、石油樹脂等)的冷卻包裝也可以推廣使用,具有一定的通用性,從1989年下半年開始,先後進行了機型方案探討及小型機的試驗,並於1991年5月完成了試驗工作。

1小試樣機方案

1-1小試樣機技術要求

以軟化點在100P以上的鬆香樹脂為原料製成一定厚度和一定規格的薄片狀產品,集冷卻和包裝於下體,便於一機兩用,釆用連續操作,盡量降低設備造價,以便上馬快和便於推廣。

1.2方案探索

1-2.1主要材料探索經實驗室試驗,熔融鬆香樹脂在光滑的金屬(碳鋼、不鏽鋼)表麵凝固後無粘附現象,剝落容易,薄層樹脂能快速冷卻,

1.2.2機型探索

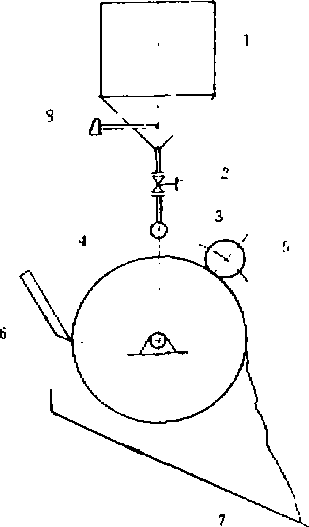

- 2.2.1輾筒式冷卻機型由兩個內通冷卻水、表麵光滑、直徑不同的輯筒組成(圖1)。樹脂在熔解鍋熔融後,用閥門調節谈球吧app官方网站地址,經由分配器噴淋到大輾筒表麵,在壓1S滾壓下,樹脂迅速冷卻並被壓平為薄片狀。冷卻後的樹脂薄片自動脫落或由刮刀刮落在料盤上,自然粉碎成無定型薄片。薄片厚度在1〜2mm之間,若脂液溫度控製得較低,厚度可以增加到3mm,該機結構簡單,占地麵積小.缺點是有效傳熱麵積小,冷卻時間短,不易操作,不適應大量生產(見圖1).

1.2.2、2帶式冷卻機型將熔融樹脂分配在轉動的鋼帶上冷卻。克服了滾筒冷卻機的缺陷,使有效傳熱麵積大大増加,冷卻時間也可隨意調節,較易製出各種規格的片狀材脂產品。缺點是占地麵積較大,需要優質鋼帶,價格較高,機器調整比較複雜.

2帶式冷卻包裝小型樣機簡介

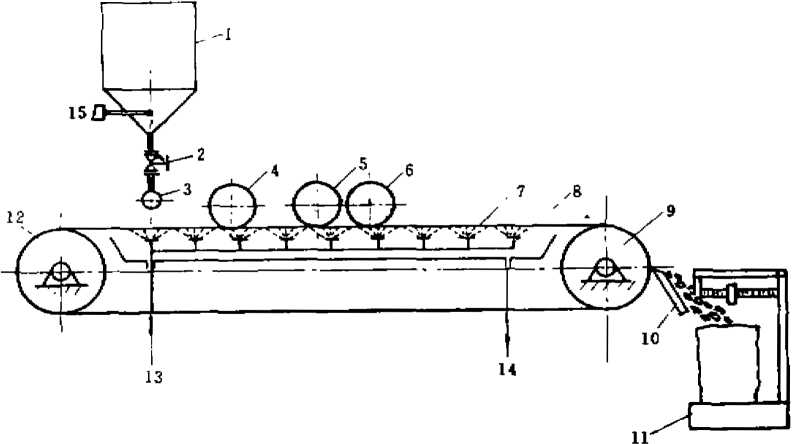

樣機由供料、冷卻、傳送、壓片和稱量包裝五部分組成(見圖2)。

2.2工作原理

2.2.2傳送主要由鋼帶(7)和主動輪(9)、從動輪(12)組成,變速電機經減速器減速後驅動主動輪帶動鋼帯運轉。

2.2.3冷卻在鋼帶背麵設置由若幹噴咀(8)組成的噴淋裝置,冷卻水通過鋼帶的傳導迅速帶走熱樹脂的熱量。

2.2.4壓片在鋼帶上的高溫脂液’一方麵在通過光機(4〉時被展平並被壓成一定厚度,另方麵同時受到鋼帶和光輾從兩個側麵強烈冷卻.樹脂在未完全凝固之前再經過縱、橫齒根壓成一定規格的小塊,疑固並冷卻,其脂片由刮刀從鋼帶剝離,然後稱量包裝。

2.3性能

樣機的主、從動輪之間的中心距為2.5m,鋼帶寬度330mm,帶速在2-6~2.7m/min之間無級調速,電機功率為LlkW。設計生產能力為50kg/h,脂片規格:10X10mm,厚度1〜3mm。

熔解鍋一次可熔融鬆香樹脂80kg,熔解後的脂液溫度在170〜28(TC之間能按要求自動調節。

3試驗與數據分析

3.1分配器試驗與選型

樹脂在鋼帶表麵分布狀況不僅影響冷卻效果,還影響產品質量•所以分配器是冷卻包裝機的關鍵零部件之一,作者設計了4種型式分配器,即多孔式、鮭隙式、溢流式及平板式,並逐一進行了試驗。

3.1.1.多孔式分配器在一根管子上每間隔一定距離開一個小孔,利用樹脂自身的壓力噴淋到鋼帶上,後經光輻展平為薄片。其特點是結構簡單,脂液分布較均勾,效果較好.但易被樹脂中的雜質或不堵物堵塞,有時也因脂液溫度低,凝固堵塞小孔。以後在生產中應用時脂液需經過過濾後才能進入分配器。

3.1.2變隙式分配器在一根光軸上幵一槽麵與平麵配合,形成一狹長的鮭隙,脂液通過鮭隙呈薄膜狀流出分布於鋼帶上.旋轉光軸,調整槽口與配合麵的位置,可以調整熒隙的寬度,從而調整樹脂的谈球吧app官方网站地址。

特點;與多孔式分配器相比,脂液分布應更均勻.但由於分配器的鮭隙過小,操作時更易堵塞。

3.1.3溢流式分配器原理近似鮭隙式分配器,將脂液流入分配器脂液槽內,槽的一側是一個水平狀的“堰”,當脂液在槽內充滿後,脂液即溢流出“堰”,象“瀑布“一樣落在鋼帶上,此結構克服了縫隙式分配器易堵的缺點•但在操作時,谈球吧app官方网站地址控製較難•溢流"堰”水平度要求較高。

&1.4平板分配器將脂液流經較長的傾斜平板以擴大均勻分布流域,然後撤在鋼帶上。

結構最簡單,單獨使用時效果不夠理想.

上述4種分配器基本都能使用。從操作簡單方便來看,試驗中多釆用多孔式及溢流式•

3.2脂液溫度上對產品產量M、冷卻水量》、佳熱溫度差5及總傳熱係數K僮的厳響

進入冷卻包裝機的脂液溫度.是冷卻過程的重要參數,對冷卻機的性能影響極大。試驗過程中,調整進機的I,分別以170。到280C之間進行測試,摸索各參數間相互影響情況及變化規律。現將測試數據匯總於表1。由表1可以看出:

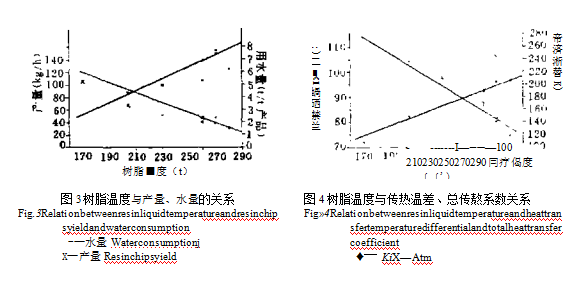

3.2.1脂液溫度I升高,樹脂產量M下降以ta170r作為起點,脂片最終溫度為50C時,”每增加10C,其總熱量Q在理論上增加約4%〜8%,產量M應相應下降。實測數據表明,在相近冷卻條件下,%每升高10。,樹脂產量M下降的幅度一般為12%〜16%左右。實際操作時,除了溫度〃作為影響因素外,高溫脂液鋪在鋼帶上,脂液層較薄,超過一定厚度,脂液便從鋼帶兩側濫流出來成為產量M下降的重要影響因素,見圖3。

3-2.2脂液溫度、升高,冷卻水用量£•加大原理與上麵相同,即-升高,總熱量&增加,水量D必隨之加大,以帶走所增加的熱量.在相近的傳熱條件下,、每升高10P,理論上增加的水量D約為4%〜8%(以170E為起點).實際操作所增加的水量達11%〜18%,大大超過理論值,見圖3。這主要是試驗裝置操作不慎所致。在今後工業生產時,為了減少冷卻水消耗量D,建議建立冷卻水循環係統.

雙1 脂液溫度對產量、冷卻水量、傳熱溫度羞及總傳熱係數的影響

Table1Effectofresinliquidtemperatureonresinchipsyield,cooling

waterconsumption■>heattransfertemperaturedifferential

andtotalheattransfercoefficient

樹脂Rosinresin 冷卻水Coolingwater

|

序號g |

脂液溫度 Liquidtemp, (C) |

脂片溫度Chipstemp. (C) |

產UM(kg/h)Yield |

進水溫度 Inletwatertemp. (D |

出水溫度 Exitwatertemp.(TC) |

傳熱溫度差山~Heattransfer冷卻水量 temp. Consumptiondiff^rem- tiaKC) |

總傳熱係數Totalheattransfercoeffi cientK(W/m2・K) |

|

|

1 |

170.0 |

46-0 |

105 |

18.0 |

250 |

2.63 |

72,0 |

629.3 |

|

2 |

204.0 |

41.0 |

78 |

11.5 |

18.5 |

4.43 |

82*2 |

468.2 |

|

3 |

23S0 |

50>0 |

100 |

15.0 |

17.0 |

2-52 |

97.8 |

532,0 |

|

4 |

260.0 |

45.0 |

42 |

23.0 |

27.0 |

5>36 |

87.3 |

277.0 |

|

5 |

260.0 |

50.0 |

48 |

24.5 |

27.0 |

6.90 |

92.5 |

294.7 |

|

6 |

270.0 |

6L0 |

48 |

26.0 |

28.0 |

7,45 |

106.3 |

255.7 |

|

7 |

270.0 |

50>0 |

40 |

23.5 |

27.0 |

7.67 |

95・9 |

243.5 |

|

8 |

280.0 |

46-0 |

32 |

20.0 |

27.0 |

6.14 |

96-2 |

201.6 |

3.2.3脂液溫度上升高,傳熱溫度差増大這種流動形式,可以被認為是冷卻麵(鋼帶)的一側是迅速更新的膜狀流體(冷卻水),其溫度近似一個不變量,與氣溫接近.而另一側轉動的薄層樹脂,可以看作脂流。樹脂狀態由流體迅速凝固,並逐慚被冷卻.從圖4可以看到,燦由高溫(17。〜280C)逐漸被冷卻到45〜5。。時,隨著w升高,以亦隨之増大。假設冷卻水溫度不變,如每升高1QP,&-増高的理論值約為&%,當水溫隨氣溫在11〜26C之間變化時,實測的值在4%上下波動。

3.2.4脂液溫度次升高,總傳熱係數K值降低從表1測試數據中可以看出,在近似冷卻條件下"・升高,樹脂產量M下降,導致単位時間內傳遞熱量Q減少,在此同時,血.值増大,根據傳熱方程,必造成總傳熱係數K值大幅度下降,參見圖4.

從熱力學觀點出發,上每升高1QC,在相同冷卻條件下以z*170P為起點進行推理,將増高約4%,Q值將增大4%〜8%。假設在設備傳黑總量Q不變、傳熱麵積A恒定的條件下,按傳熱方程計算,K值將隨之下降約4%。實際上,傳熱總量Q不會固定不變的,而傳熱麵積A亦隨著脂液在鋼帶上覆蓋麵積變化而變化,所以由實測數據計算的K值下降幅度在13%〜2。%左右,比推算值大得多。

3.3脂片厚度5與脂液溫度上關係、對產量M、冷卻水量。、總傳熱係數K值的彩響

脂片厚度8是影響冷卻機性能的一個重要因素.試驗時,8從1mm逐漸加厚到2.8mm左右,試驗順利。當3超過3mm以後,脂液在鋼帶上難以成型,而且一次加料鋪裝極為困難.試驗表明,地越高,脂片成型厚度3越薄,反之S就厚,見表2。

表2 脂液溫度對脂片厚度的影響

Table2Effectofresinliquidtemperatureonthethicknessofresinchips

|

&(mm) |

|

3(mm) |

如(C) |

|

I.0 |

280 |

1.0〜L5 |

255 |

|

L5 |

270 |

2.。〜2.3 |

204 |

|

1-0—1.5 |

270 |

2.2—2.8 |

185 |

|

L0〜L5 |

260 |

2.2〜2.8 |

170 |

脂片厚度&對產品產量M、冷卻水D及總傳熱係數K值的影響的試驗數據,見表3°

表3 脂片厚莊對產量、冷卻水童及總傳熱索數的影響

Table3EHectotthethicknessofresinchipson'theyieldofproductsfcoofingwaterconsumptionandtotalheattransfercoefficient

|

序號No. |

脂片厚度(mm〉Thicknessofresinchips |

樹脂產量(kg/h) Resinyield |

冷卻水量(t/hsG Coolingwaterconsumption |

總傳熱係數(W/m2-K> Totalheattransfercoefficient |

|

|

1 |

1.0 |

32.0 |

6-14 |

201.6 |

• |

|

2 |

Ln〜L5 |

42.0 |

7.60 |

275-2 |

|

|

3 |

L0〜L5 |

43.a |

6.94 |

275.9 |

|

|

4 |

1.0〜L5 |

48.0 |

6,90 |

294.7 |

|

|

5 |

L0—1.5 |

52.a |

7.5。 |

32L.0 |

|

|

6 |

2.0—2.3 |

78.0 |

4.43 |

468.2 |

|

|

7 |

2.2~2.8 |

75,4 |

2.20 |

454.8 |

|

|

8 |

2.2〜2・R |

105.0 |

2M3 |

629.3 |

|

分析表3數據可得出這樣一個變化規律"隨著脂片厚度S的增厚,樹脂產量M隨之增加,每噸產品耗用冷卻水量趨向減少,而總傳熱係數區值隨著增大。說明在鋪裝操作允許情況下,適當增加脂片厚度.有利於提高傳熱效率及生產能力,並能降低冷卻水消耗量。

3.4鋼帶運行速度V.與脂液溫度/.相互間的影響

鋼帶運行速度V實質是表明脂液在裝置內冷卻的時間,從這一意義來說,在很大程度上決定著鋼帶(冷卻麵)的長度.

在保證脂液冷卻凝固成型,脂片最終溫度達到45〜55C左右的前提下.脂液溫度[高,顯熱相對多.在近似的冷卻條件下,冷卻時間需要相應加長.則操作控製鋼帶運行速度V.便需相應減慢。若如低,則可增速,這是符合傳熱機理的,從表4也可得到相同的結論。

表4 鋼帶運行速度與脂液溫度的相互影響

Table4Relativeeffectbetweenthebeltspeedandtheresin

liquidtemperature

鋼帶運行速度Speedofthebelt(m/min) 3.5 3.7 3.7 4.4 4-4 4.4

脂液溫度Resinliquidtemp. 270 260 259 230 204 170

3.5產品粉碎率的測定

在冷卻包裝過程中,產品脂片應為有規則的定型薄片,盡量減少粉末量。作為商品脂片.不但要求外觀好看,減少損耗,而且要求有利於減少脂片在存貯過程的氧化量。所以在試驗時要求粉塵率不超過5%,總粉碎率(包括粉塵和碎屑占產品總量的比率)不超過10%。作者對產品粉塵率及總粉碎率進行了測定,在運轉正常情況下,20kg脂片,粉塵量0.8kg,粉塵率4%,碎屑量1.1kgt總粉碎率9.5%,分析結果表明,該裝置基本能夠達到所要求的指標,集冷卻與包裝於一體的連續操作,可以減少產品的粉碎率。為了減少產品在運輸過程中再度出現粉碎,建議采用包裝箱(如紙箱)包裝,以免產生過多碰撞壓碎現象,適當增加脂片厚度,還可以減少產品粉碎率。

3.6熱效率把

從熱力學觀點出發,熱效率是考瑋在一定溫差範圍內實際可能傳遞熱量的狀況。經測算本裝置的熱效率列於表5,

從表5可見本裝置熱效率V均在82%到91%之間,多為90%以下,平均熱效率?為88.39%.可見.在這樣的溫差下操作,本裝置傳熱麵積較為適宜,處於比較經濟的熱效率範囿內。

|

|

|

|

|

|||

|

A5 |

|

脂波岑卻it程的熱敢率 |

|

|

|

|

|

Table5 |

Heatefficiencyincoolingprocessofresin |

liquid |

|

|

||

|

序 |

樹脂Rosinresin |

冷卻水Coolingwater |

焦效率耳(%) Heatefficiency |

|

||

|

號 No, |

脂液溫度(*c)鶴片溫度(*c) Liquidtemp.Chipstemp,] |

進水溫度(E) 岀水溫度(Q) Inletwatertemp.Exitwatertemp. |

|

|||

|

1 |

L70.0 |

46,0 |

IB.0 |

20.0 |

82-12 |

|

|

2 |

L85,0 |

44.0 |

19.0 |

22.0 |

85.71 |

|

|

3 |

204.0 |

41.0 |

11.5 |

18.5 |

86,24 |

t, |

|

4 |

230,0 |

50.0 |

15,0 |

17.0 |

64-11 |

|

|

5 |

255.0 |

48.0 |

20.0 |

24.0 |

88,84 |

|

|

6 |

259.0 |

45.0 |

2L0 |

29.0 |

91.45 |

+ |

|

7 |

260.0 |

45、0 |

23.0 |

27.0 |

9L49 |

|

|

8 |

260.0 |

50,0 |

24,5 |

27.0 |

89.65 |

|

|

9 |

270.0 |

6L0 |

26.0 |

28.0 |

86.01 |

|

|

10 |

270.0 |

50.0 |

23.5 |

27.0 |

89,89 |

|

|

11 |

270.0 |

45,0 |

23.0 |

25-0 |

9L46 |

|

|

12 |

270.0 |

455 |

21.0 |

24.0 |

90.9L |

|

|

13 |

280.0 |

46.0 |

20,0 |

27.0 |

91.23 |

|

|

平均值Averavalue |

|

|

|

88.39 |

|

|

4結論

4.1帶式冷卻包裝機,性能可靠,結構合理,操作可行.集冷卻和包裝於一體;能連續穩定生產出符合規格要求的脂片,可滿足出口樹脂產品的要求。並能提高勞動生產率,降低勞動強度,改善了操作環境,填補國內鬆香樹脂冷卻包裝設備的空白。

4.2采用水噴淋在轉動的薄鋼帶上對另一側熱樹脂進行冷卻的方式,傳熱效果好,熱效率高。提高了水的傳熱膜係數a(一般在120。〜1400W/m2•K之間)及傳熱溫度差(一般在90〜105C之間),使總傳熱係數K值增大,比用蛇管冷卻的K值増大1〜2倍,有利於減少傳熱麵積,提高生產能力。

4.3本試驗探索了170〜280'C脂液溫度的主要操作參數及其相互影響的規律,從鬆香樹脂生產實際出發,把完成反應後的樹脂直接從反應釜(或熱脂貯槽)送到本裝置加工,減少中間冷卻工序。推薦采用的主要操作參數為/

脂液溫度260〜270C,成品脂片溫度45〜55C,鋼帶運行速度為3.5-4.0

產品規格J0X10mm方塊,片厚L5〜2.0mm;平均傳熱溫度差&“為90〜100富》總傳熱係數K值為200~300W/m!-K.

4.4本裝置能耗不大,易於操作。裝機容量為1.IkW;耗水量為5~7t/t產品,若增設冷卻水循環係統,隻増加空冷機及循環水泵的電耗,總操作成本將會進一步下降.

4.5本機與冷卻盤相比,設備造價較高,國產不鐫鋼薄鋼帶尚少,在不影響產品質量前提下,采用普通薄鋼帶,可以降低設備造價。在操作上,以手控為主,隻對個別重要操作環節裝

設自控儀表。這樣,既保證設備性能可靠性,又能進一步降低設備造價。

4.6產品做成藩片狀,易脆裂,為防止在裝運過程中被撞碎,需要改變目前國內編織袋包裝的方式,而改用包裝箱包裝,但將增加包裝成本。

文章來源於網絡轉載,侵刪